Usare gli scarti tessili della lavorazione per produrre una polvere colorata in grado di tingere i capi nuovi: sembra fantascienza invece questo prodotto si chiama Recycrom ed è nato a Biella. Un progetto innovativo, in continua evoluzione, che ha già attirato l’attenzione dei brand. Ne ho parlato con Michela Masiero, project manager di Officina+39, l’azienda che produce questo prodotto. Proprio la fase di tintura è una delle più impattanti nel processo di produzione tessile, per il massiccio uso di acqua e di agenti chimici. Ma ci sono soluzioni che permettono di attuare un cambiamento concreto.

Non basta pensare alla materia prima

Quando si parla di responsabilità ambientale nella moda nella maggioranza dei casi l’attenzione si concentra sull’uso dei materiali. La materia prima è sempre stata al centro delle campagne, da quando si è iniziato a parlare di moda sostenibile. Se ci pensate, fino a un paio di anni fa bastava dire che una t-shirt era fatta in cotone organico e sembrava che potessimo ritenerla sostenibile. Seguiamo affascinati le storie di nuovi materiali che hanno le origini più diverse e che ci danno l’impressione che si stia lavorando per ridurre l’impatto della produzione. La verità è che questo non basta.

Oggi la sostenibilità ha fatto passi da gigante e la storia del materiale è solo una delle componenti che devono essere valutate quando si vuole fare un acquisto responsabile.

La scelta accurata dei materiali rappresenta una parte delle azioni che devono essere messe in campo per ridurre davvero l’impatto ambientale della produzione: sono i processi di lavorazione e l’introduzione di una nuova generazione di agenti chimici la vera grande sfida.

L’impatto del processo di lavorazione

Durante la fase di lavorazione, le fibre, i filati, i tessuti o gli indumenti attraversano più passaggi per raggiungere le prestazioni e le proprietà estetiche desiderate dai marchi e dai loro consumatori. Questi passaggi possono essere classificati in trattamenti di preparazione, colorazione e finissaggio. Generalmente si tratta di processi a umido, che utilizzano molta acqua, spesso mantenuta a temperature elevate, accompagnata da sostanze chimiche, che poi devono essere rimosse con i lavaggi.

Ed è proprio qui, nei processi di produzione, che stanno avvenendo cose molto interessanti, con l’introduzione di macchinari, tecnologie e ausiliari chimici che sono in grado di ridurre la quantità di energia consumata, le emissioni, l’acqua utilizzata e con la proposta di sostanze chimiche meno impattanti che vanno a sostituire quelle tradizionali.

Sono rimasta affascinata dall’innovazione introdotta dall’azienda biellese Officina+39. Si chiama Recycrom e recupera dagli scarti tessili pre-consumo il colore che poi viene applicato sugli abiti da colorare: per adesso infatti si tratta di una tecnologia che si applica al tinto in capo, con ottimi risultati nel mondo del denim. Ma la ricerca dell’azienda non si ferma e presto arriveranno nuove soluzioni. Avete capito bene: praticamente la tintura avviene con i materiali di scarto. Nell’intervista del podcast potrete scoprire tutto di questo affascinante proposta, che già alcuni brand stanno sperimentando per le loro collezioni.

L’impatto della fase della tintura

Nella produzione tessile vengono utilizzati più di 10 mila coloranti diversi. Sfortunatamente, quasi il 70% di essi sono coloranti azoici, che sono di struttura complessa e di natura sintetica e possono essere cancerogeni. In Europa abbiamo la normativa Reach e ci sono certificazioni importanti che garantiscono un corretto uso dei chimici all’interno del prodotto, ma la situazione non è la stessa in tutti i Paesi.

Il fatto che un processo non abbia un impatto diretto nel nostro territorio, non significa che questo impatto non sia spostato altrove e non possiamo fare finta di non vederlo. Eppure è successo questo con lo spostamento delle attività manifatturiere più impattanti in Asia, senza che ci fosse la garanzia del rispetto degli standard minimi di responsabilità sociale e ambientale.

I processi a circuito chiuso, una valida soluzione

Secondo l’UNESCO solo il 20% delle acque reflue prodotte a livello globale riceve un trattamento adeguato in tutto il mondo. Questa è la ragione per cui uno dei modi migliori per realizzare prodotti tessili senza danneggiare l’ambiente è la scelta di processi di produzione a circuito chiuso, che riciclano le acque reflue e risparmiano risorse. Gli impianti di produzione sostenibili possono quasi completamente recuperare e riutilizzare acqua e prodotti chimici, sono più responsabili dal punto di vista ambientale e promuovono un’elevata efficienza delle risorse.

Alcune esperienze interessanti

Nel processo di tintura ci sono delle iniziative interessanti che si stanno affacciando sul mercato, con soluzioni già disponibili, che possono rappresentare delle alternative valide, anche se per una nicchia di mercato.

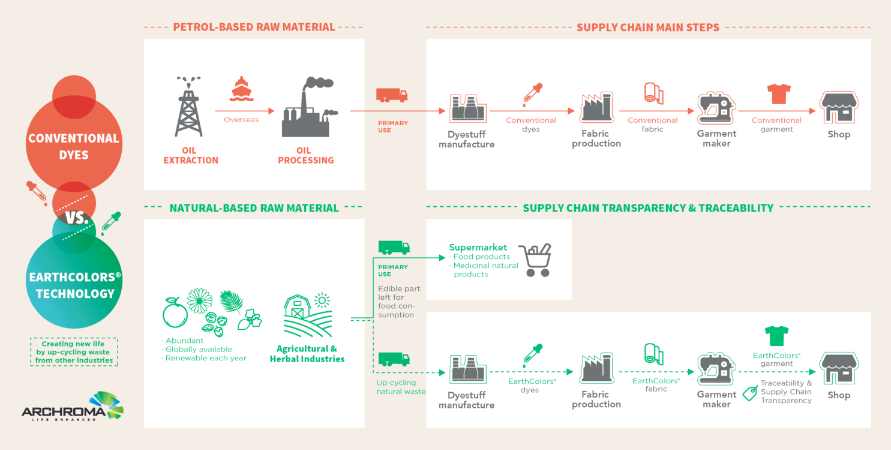

Ad esempio EarthColors® ha creato una nuova gamma di coloranti basati su coloranti biosintetici prodotti vicino a Barcellona, in Spagna. I rifiuti agricoli vengono prelevati in un raggio di 500 chilometri e lavorati per essere utilizzati come materia prima sostitutiva del petrolio.

In cosa consistono in particolare quei rifiuti? Si tratta di gusci di mandorle, foglie di rosmarino e arance amare. L’utilizzo di questo materiale consente di risparmiare rifiuti dalle discariche e crea un’alternativa naturale a base vegetale: coloranti della stessa qualità e della stessa solidità di un colorante artificiale.

Sebbene la tavolozza disponibile sia limitata, i prodotti risultanti sono abbastanza ampi e versatili da essere già stati adottati da marchi come Patagonia, G-Star, Primark, Armed Angels ed Esprit. EarthColors ha già sostituito più di 15 tonnellate di materie prime a base di petrolio con alternative naturali per la tintura.

Un’altra iniziativa arriva da due ricercatori dell’Università di Cambridge che hanno fondato Colorifix Ltd che hanno utilizzato la loro esperienza scientifica nel progettare microrganismi per creare coloranti puliti: utilizzano i codici del DNA, per produrre il colore proprio come appare in natura.

Colorifix ha uno sguardo olistico in ogni fase dei processi di tintura, si concentra sull’ingegneria dei microbi per produrre pigmenti naturali da depositare e fissare sui tessuti senza l’aggiunta di sostanze chimiche.I microrganismi ingegnerizzati vengono quindi coltivati in un fermentatore con materie prime rinnovabili come lievito, zuccheri semplici e sottoprodotti vegetali. I microrganismi si dividono in modo esponenziale, dando vita a un liquido colorante colorato che può essere inserito direttamente nelle macchine per tintura standard. I programmi di colorazione sono molto più brevi e hanno una temperatura inferiore rispetto a quelli che utilizzano coloranti convenzionali ed è necessario un solo lavaggio per rimuovere i batteri, piuttosto che diversi bagni. Inoltre non vi è alcuna fase di fissaggio

Mineraldye e Recycrom, le innovazioni made in Italy

Ci sono anche le innovazioni Made in Italy da non dimenticare. Filipari, la start up che si è fatta conoscere sul mercato per il filato fatto con la polvere di marmo, ha appena presentato una nuova tecnologia, che si chiama MINERALDYE. Praticamente è una tintura su filato che utilizza la polvere di minerali come pigmento di tintura ed abbatte drasticamente l’utilizzo di acqua durante il processo. Il progetto è nato dalla collabozione con l’azienda manifatturiera Dyeberg Spa.

Per il processo di tintura vengono utilizzati macchinari brevettati che consumano tra 1 e 20 litri di acqua a fronte del processo standard che necessita di 150 litri d’acqua. I dati sono forniti da Filipari. I colori ottenuti sono melange, in tinte pastello.

Se volte approfondire il tema delle innovazioni di processo potete anche leggere il numero #3 del MAG di Solo Moda Sostenibile, la newsletter monografica che realizzo una volta al mese, alla quale potete abbonarvi. In quel numero ho fatto una carrellata delle innovazioni, che spazia dalle tinture ai trattamenti.

L’intervista con Michela Masiero, project manager di Officina+39

Adesso è arrivato il momento di scoprire di più di Recycrom di Officina+39. Michela Masiero, project manager dell’azienda, mi ha spiegato benissimo com’è nata questa innovazione, come funziona e soprattutto quali sono le prospettive future. Ascoltate l’intervista in questo episodio del podcast.

Cover Foto di Pawel Czerwinski su Unsplash